پرینت سه بعدی FDM (مدلسازی رسوب لایهای) چیست؟

مدلسازی رسوب لایهای (FDM) که با نام ساخت فیلامنت ذوبی نیز شناخته میشود، یک فرآیند تولید افزایشی از خانواده اکستروژن مواد است. پرینتر یک فیلامنت ترموپلاستیک را گرم کرده و آن را در یک مسیر برنامهریزی شده رسوب میدهد تا قطعات را لایه به لایه بسازد. هر لایه همزمان با خنک شدن متریال به لایه قبلی فیوز (ذوب و متصل) میشود و یک هندسه جامد را از یک مدل دیجیتال CAD ایجاد میکند.

FDM بیشترین تعداد دستگاههای نصب شده در سراسر جهان را به خود اختصاص داده است. این فناوری پرکاربردترین تکنولوژی افزایشی در صنایع مختلف است و اغلب اولین فرآیندی است که مهندسان برای پرینت سه بعدی در نظر میگیرند.

این مقاله اصول اولیه و ویژگیهای کلیدی FDM را توضیح میدهد، سیستمهای رومیزی و صنعتی را با هم مقایسه میکند و راهنماییهای عملی برای مهندسان جهت بهینهسازی قطعات در تولیدات برسپاری شده (Outsourced) ارائه میدهد.

پرینت سه بعدی FDM چگونه کار میکند؟

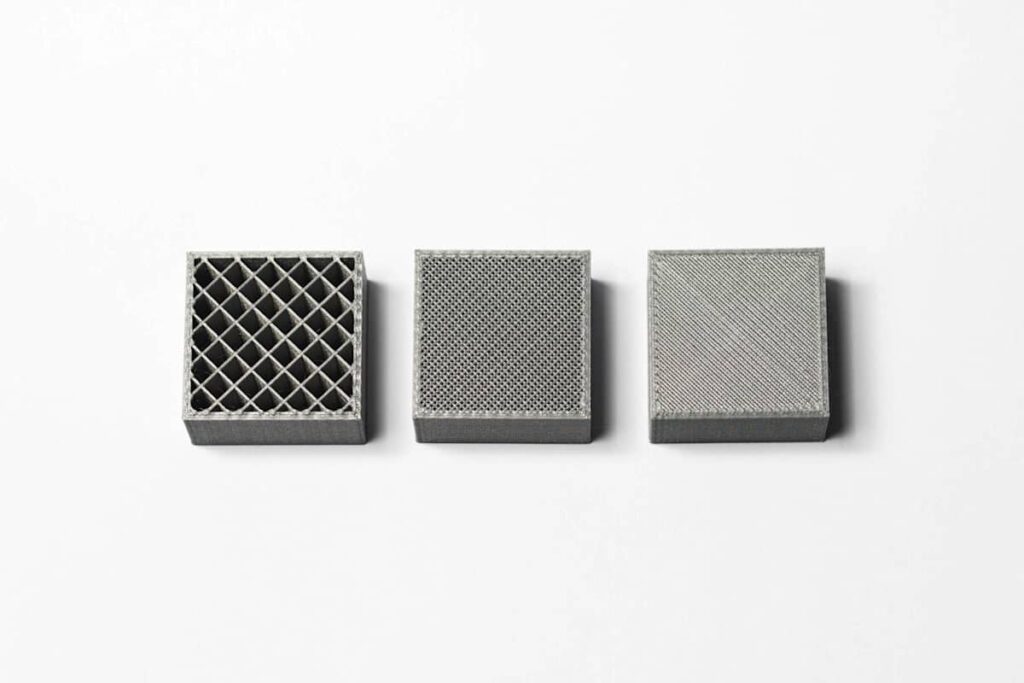

پرینت سه بعدی FDM قطعات را با رسوبگذاری فیلامنت ذوب شده روی یک پلتفرم ساخت، لایه به لایه تا زمان تکمیل قطعه میسازد. فرآیند با یک فایل طراحی دیجیتال شروع میشود که به دستورالعملهای ماشین ترجمه شده است. متریالهای رایج FDM شامل ABS، PLA، PETG و PEI هستند که به صورت فیلامنت روی قرقره عرضه شده و به داخل یک نازل گرم شده هدایت میشوند.

هنگامی که نازل به دمای هدف رسید، فیلامنت از طریق سر اکستروژن فشار داده شده و ذوب میشود. سر اکستروژن روی یک سیستم سه محوره سوار شده است که نازل را در راستای محورهای X، Y و Z حرکت میدهد. متریال ذوب شده در رشتههای نازک اکسترود شده و در امتداد مسیر ابزار (Toolpath) برنامهریزی شده رسوب میکند. هر رشته خنک شده و به لایه قبلی میپیوندد تا یک هندسه جامد تشکیل دهد.

پر کردن یک ناحیه به چندین پاس حرکت نیاز دارد، مشابه سایه زدن یک شکل با ماژیک. پس از اتمام یک لایه، پلتفرم ساخت پایین میرود یا سر اکستروژن بالا میرود و لایه بعدی چاپ میشود. گاهی اوقات از فنها در سر اکستروژن برای سرعت بخشیدن به خنکسازی و بهبود چسبندگی لایهها استفاده میشود. این چرخه تا زمانی که کل قطعه تولید شود تکرار میگردد.

پارامترهای پرینت برای پرینترهای سه بعدی FDM چیست؟

اکثر سیستمهای FDM اجازه کنترل چندین پارامتر فرآیند را میدهند، از جمله دمای نازل، دمای پلتفرم ساخت، سرعت پرینت، ارتفاع لایه و سرعت فن خنککننده. در تولیدات برسپاری شده، این تنظیمات معمولاً توسط اپراتور تولید مدیریت میشوند، اما طراحان باید بدانند که این موارد چگونه بر قطعات تأثیر میگذارند.

اندازه ساخت و ارتفاع لایه ملاحظات کلیدی هستند. حجم ساخت معمولی در دستگاههای رومیزی حدود ۲۰۰ در ۲۰۰ در ۲۰۰ میلیمتر است، در حالی که ماشینهای صنعتی میتوانند به ابعاد ۱۰۰۰ در ۱۰۰۰ در ۱۰۰۰ میلیمتر برسند. مدلهای بزرگی که برای پرینترهای رومیزی در نظر گرفته شدهاند را میتوان به بخشهای کوچکتر تقسیم کرد و پس از پرینت دوباره سرهم کرد.

ارتفاع لایه معمولاً بین ۵۰ تا ۴۰۰ میکرون متغیر است. لایههای کوتاهتر سطوح صافتر و دقت بالاتری در ویژگیهای منحنی ارائه میدهند، در حالی که لایههای بلندتر زمان و هزینه پرینت را کاهش میدهند.

نکته طراحی: یک میانبر عملی، ارتفاع لایه ۲۰۰ میکرون است.

آیا تفاوتی بین پرینترهای FDM رومیزی و صنعتی وجود دارد؟

پرینترهای FDM به دو دسته اصلی تقسیم میشوند: صنعتی (حرفهای) و رومیزی (نمونهسازی). تفاوت اصلی در مقیاس و تکرارپذیری است. ماشینهای صنعتی هزینه بیشتری نسبت به سیستمهای رومیزی دارند اما حجم ساخت بزرگتر، قابلیت اطمینان بالاتر و ثباتی مناسب برای ابزارسازی، نمونههای اولیه عملکردی و تولید در تیراژ پایین را ارائه میدهند. آنها با کمترین نیاز به مداخله اپراتور کار میکنند و خروجی سریعتری برای سفارشهای بزرگ دارند.

سیستمهای FDM صنعتی، مانند ماشینهای Stratasys، به طور قابل توجهی گرانتر از واحدهای رومیزی هستند. پرینترهای صنعتی کنترل فرآیند دقیقتر و تکرارپذیری بیشتری ارائه میدهند و از ترموپلاستیکهای گرید مهندسی پشتیبانی میکنند. به همین دلایل، آنها معمولاً برای قطعات نهایی استفاده میشوند. FDM رومیزی برای مدلهای مفهومی سریع و تکرارهای اولیه طراحی مفید باقی میماند، اما FDM صنعتی انتخاب ارجح برای زمانی است که مهندسان به کیفیت ثابت و خروجی بالاتر نیاز دارند.

در جدول زیر، تفاوتهای اصلی بین یک ماشین FDM رومیزی معمولی و یک سیستم صنعتی را مقایسه میکنیم.

| ویژگی | FDM صنعتی | FDM رومیزی |

|---|---|---|

| دقت استاندارد | ± 0.3% (حد پایین: ± 0.2 mm) | ± 0.5% (حد پایین: ± 1.0 mm) |

| ضخامت لایه معمولی | 0.18 – 0.5 mm | 0.10 – 0.25 mm |

| حداقل ضخامت دیواره | 1 mm | 0.8 – 1 mm |

| حداکثر ابعاد ساخت | بزرگ (مثلاً ۹۰۰ در ۶۰۰ در ۹۰۰ میلیمتر) | متوسط (مثلاً ۲۰۰ در ۲۰۰ در ۲۰۰ میلیمتر) |

| متریالهای رایج | ABS, PC, ULTEM | PLA, ABS, PETG |

| متریال ساپورت | محلول در آب / جداشونده | مشابه قطعه (معمولاً) |

| قابلیتهای تولید (به ازای هر دستگاه) | کم / متوسط | کم |

| هزینه دستگاه | بیش از ۵۰,۰۰۰ دلار | ۵۰۰ تا ۵,۰۰۰ دلار |

ویژگیهای پرینت سه بعدی FDM چیست؟

پرینترهای سه بعدی FDM در سیستمهای اکستروژن و کیفیت قطعه تولیدی متفاوت هستند، اما ویژگیهای مشترکی دارند. این ویژگیها شامل لایهگذاری، مسیرهای ابزار قابل مشاهده و رفتار ثابت متریال است که مهندسان میتوانند هنگام سفارش قطعات در نظر بگیرند.

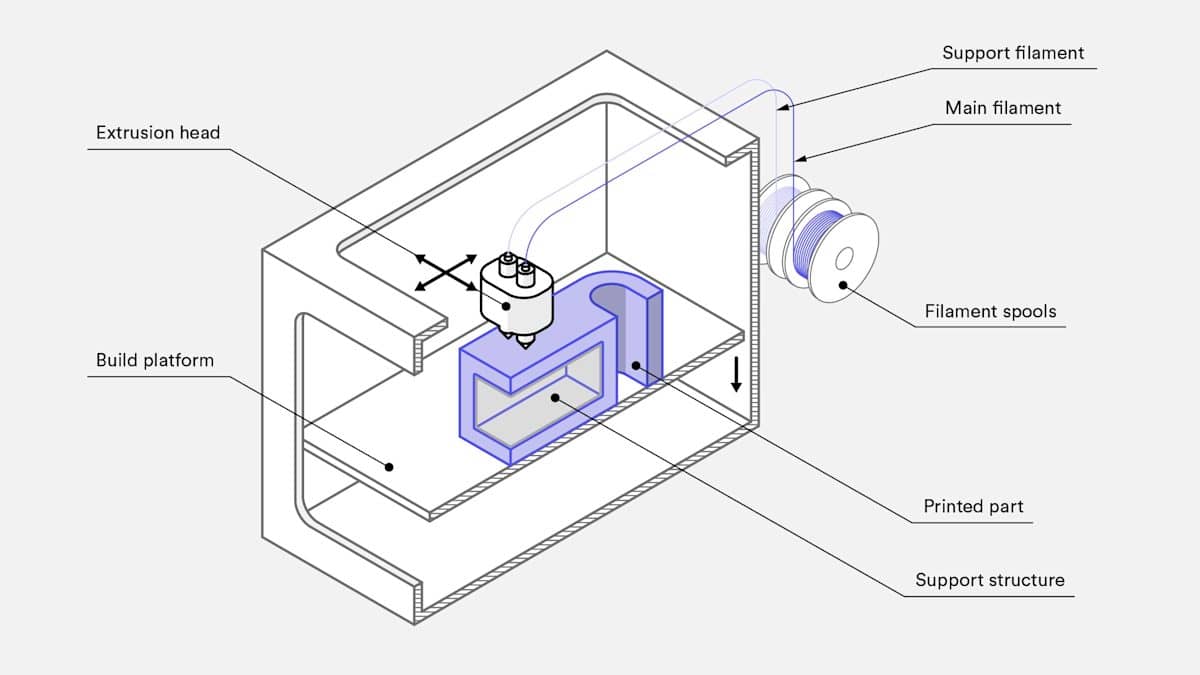

تابخوردگی (Warping)

تابخوردگی یک نقص رایج در FDM است. با خنک شدن متریال اکسترود شده، منقبض میشود و بخشهای مختلف با نرخهای متفاوتی خنک میشوند. این خنکسازی متفاوت تنشهای داخلی ایجاد میکند که لایههای زیرین را بلند کرده و باعث تابخوردگی قطعه میشود.

برای کاهش تابخوردگی، دمای سیستم (به ویژه پلتفرم ساخت و محفظه) را کنترل کنید و چسبندگی بین قطعه و پلتفرم را افزایش دهید.

انجام برخی انتخابهای طراحی میتواند خطر تابخوردگی را در طول پرینت FDM کاهش دهد:

- تا حد امکان از سطوح تخت بزرگ خودداری کنید. سطوح پهن و صاف مانند وجوه یک جعبه بیشتر مستعد بلند شدن یا تغییر شکل هستند.

- ویژگیهای برجسته نازک را کاهش دهید. شاخکها و پرههای باریک مستعد تابخوردگی هستند. افزایش سطح تماس در پایه یا افزودن متریال ساپورت به پایداری کمک میکند.

- به گوشههای تیز فیلت اضافه کنید. گذارهای گرد غلظت تنش را کاهش میدهند و نسبت به لبههای تیز کمتر دچار تابخوردگی میشوند.

- متریال را با هندسه مطابقت دهید. پلیمرهای مختلف حساسیتهای متفاوتی به تابخوردگی دارند. برای مثال، ABS عموماً نسبت به PLA یا PETG بیشتر مستعد تابخوردگی است.

چسبندگی لایهها

پیوند قوی بین لایههای متوالی در FDM حیاتی است. همانطور که ترموپلاستیک ذوب شده اکسترود میشود، متریال جدید به لایه قبلی فشار داده میشود. گرما و فشار باعث ذوب مجدد جزئی میشود که لایهها را به هم جوش میدهد.

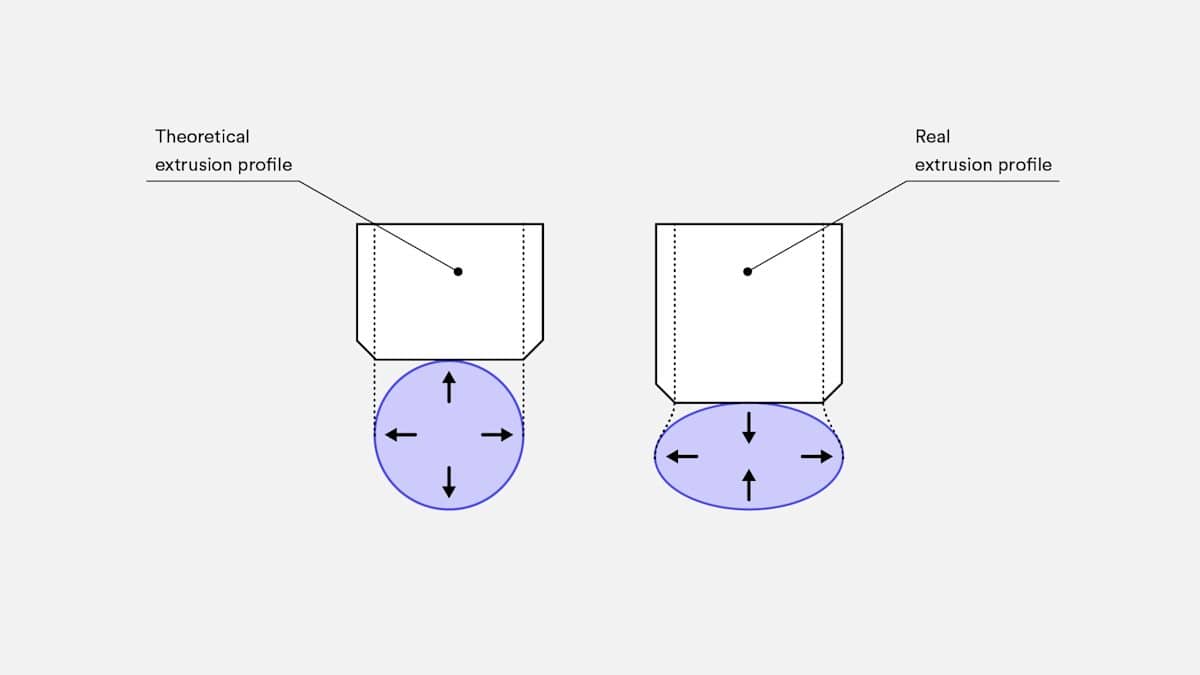

از آنجایی که رشته رسوب داده شده در اثر تماس با لایه زیرین تغییر شکل میدهد، مقطع آن کمی بیضی شکل میشود. این موضوع باعث ایجاد بافت سطحی موجدار مشخصی میشود، صرفنظر از ارتفاع لایه. ویژگیهای کوچک مانند سوراخهای ظریف یا رزوه ممکن است برای برآورده کردن الزامات ابعادی دقیق یا پرداخت سطح، به پسپردازش نیاز داشته باشند.

ساختار ساپورت (Support)

پرینترهای FDM نمیتوانند ترموپلاستیک ذوب شده را روی شکافهای بدون تکیهگاه رسوب دهند. برخی هندسهها به ساختارهای حمایتی نیاز دارند که معمولاً با همان متریال قطعه چاپ میشوند.

جدا کردن ساپورتها میتواند دشوار باشد، بنابراین طراحیهایی که نیاز به ساپورت را به حداقل میرسانند ارجحیت دارند. مواد ساپورت حلشونده برای سیستمهای FDM سطح بالا در دسترس هستند، اما هزینه کلی پرینت را افزایش میدهند.

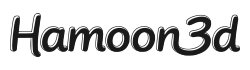

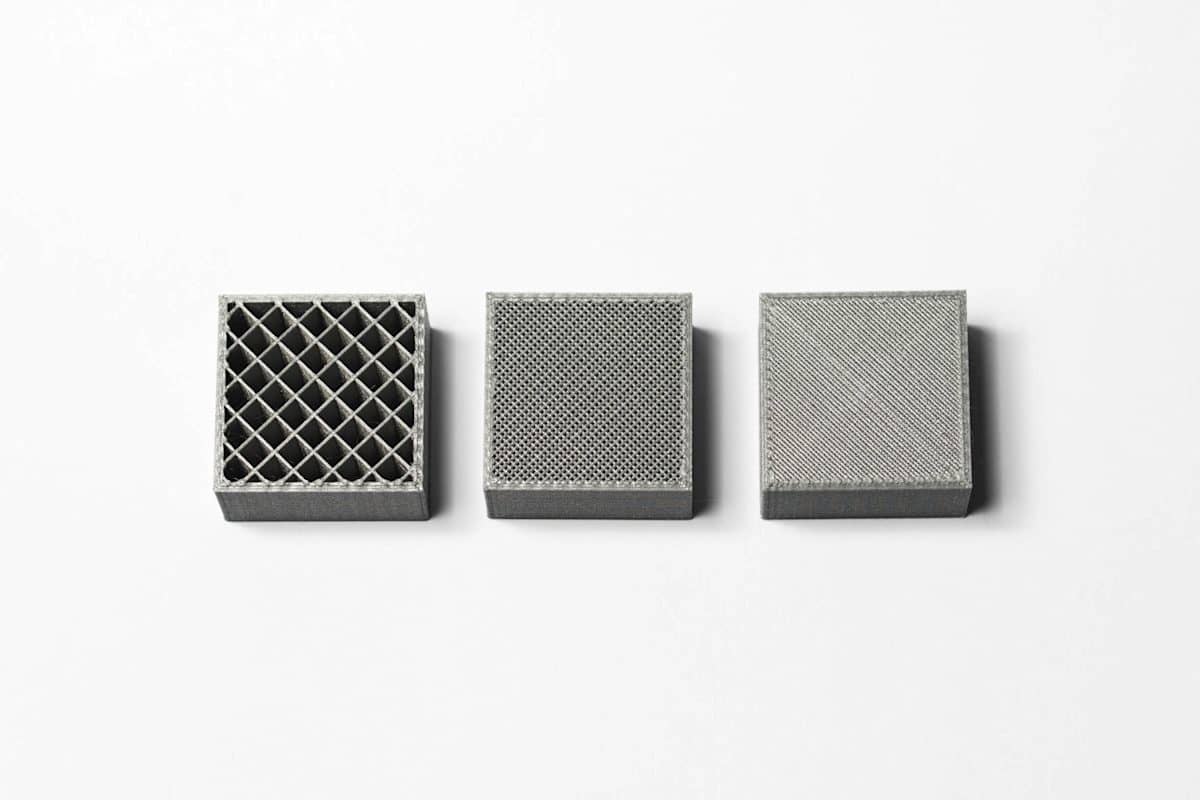

اینفیل (Infill) و ضخامت پوسته (Shell)

پرینترهای FDM معمولاً برای صرفهجویی در زمان و متریال، قطعات را به صورت کاملاً توپر تولید نمیکنند. دستگاه محیط بیرونی را که پوسته نامیده میشود در چندین پاس چاپ کرده و داخل آن را که اینفیل نامیده میشود، با یک ساختار با تراکم پایین پر میکند.

تراکم اینفیل و ضخامت پوسته مستقیماً بر استحکام، وزن و زمان ساخت قطعه تأثیر میگذارند. یک پیشفرض رایج در دستگاههای رومیزی، اینفیل ۲۰ درصد با پوسته ۱ میلیمتری است که تعادلی بین استحکام و سرعت برای نمونههای اولیه سریع برقرار میکند.

جدول زیر ویژگیهای اصلی پرینت سه بعدی FDM را خلاصه میکند.

| FDM | |

|---|---|

| متریالها | ترموپلاستیکها (PLA, ABS, PETG, PC, PEI و غیره) |

| دقت ابعادی | ± 0.5% (حد پایین ± 0.5 mm) – رومیزی

± 0.15% (حد پایین ± 0.2 mm) – صنعتی |

| ابعاد ساخت معمولی | ۲۰۰ در ۲۰۰ در ۲۰۰ میلیمتر – رومیزی

۹۰۰ در ۶۰۰ در ۹۰۰ میلیمتر – صنعتی |

| ضخامت لایه رایج | ۵۰ تا ۴۰۰ میکرون |

| ساپورت | همیشه مورد نیاز نیست (نوع حلشونده موجود است) |

متریالهای رایج برای پرینت سه بعدی FDM چیست؟

FDM از طیف گستردهای از ترموپلاستیکهای مورد استفاده برای نمونهسازی و تولید پشتیبانی میکند. دستههای رایج شامل پلیمرهای مصرفی مانند PLA و ABS، مواد مهندسی مانند نایلون (PA)، TPU و PETG، و ترموپلاستیکهای با کارایی بالا مانند PEEK و PEI هستند.

PLA رایجترین فیلامنت برای FDM رومیزی است. این ماده به راحتی چاپ میشود و جزئیات ظریف را به خوبی ثبت میکند که آن را برای نمونههای بصری مناسب میسازد. ABS استحکام، داکتیلیتی و پایداری حرارتی بالاتری برای نمونههای عملکردی و قطعات نهایی ارائه میدهد، اما در دستگاههای بدون محفظه گرم بیشتر مستعد تابخوردگی است. PETG سهولت چاپ را با خواص مکانیکی مشابه ABS ترکیب میکند، بنابراین یک گزینه میانی خوب برای بسیاری از کاربردها است.

PETG یک جایگزین رایج رومیزی برای ABS است که ترکیب و قابلیت چاپ مشابهی را ارائه میدهد. PLA، ABS و PETG برای اکثر کاربردهای خدمات پرینت سه بعدی، از نمونهسازی سریع تا تولید تیراژ پایین مدلها و قطعات عملکردی مناسب هستند.

ماشینهای FDM صنعتی معمولاً از ترموپلاستیکهای مهندسی مانند ABS، پلیکربنات (PC) و Ultem استفاده میکنند. این مواد اغلب دارای افزودنیهایی هستند که استحکام ضربه، پایداری حرارتی، مقاومت شیمیایی و زیستسازگاری را بهبود میبخشند.

انتخاب متریال بر خواص مکانیکی قطعه، دقت ابعادی و هزینه تأثیر میگذارد. مقایسه متریالهای رایج FDM در جدول زیر آمده است.

| متریال | ویژگیها |

|---|---|

| ABS | + استحکام خوب

+ مقاومت دمایی خوب – مستعد تابخوردگی بیشتر |

| PLA | + کیفیت بصری عالی

+ چاپ آسان – مقاومت ضربه پایین |

| Nylon (PA) | + استحکام بالا

+ مقاومت سایشی و شیمیایی عالی – مقاومت پایین در برابر رطوبت |

| PETG | + گرید غذایی*

+ استحکام خوب + چاپ آسان |

| TPU | + بسیار انعطافپذیر

– چاپ دقیق آن دشوار است |

| PEI | + نسبت استحکام به وزن عالی

+ مقاومت فوقالعاده در برابر آتش و مواد شیمیایی – هزینه بالا |

پسپردازش برای پرینت سه بعدی FDM

قطعات FDM را میتوان با استفاده از روشهایی مانند سنبادهزنی و پولیش، آسترکاری و رنگآمیزی، جوش سرد، صافکاری با بخار (Vapor smoothing)، پوشش اپوکسی و آبکاری فلز با استاندارد بالا پرداخت کرد. این فرآیندها ظاهر سطح و عملکرد عملکردی را برای نمونههای اولیه و تولیدات تیراژ پایین بهبود میبخشند.

بهترین روشها برای پرینت با FDM چیست؟

- از FDM برای نمونههای اولیه سریع و قطعات عملکردی با تیراژ پایین زمانی که هزینه و سرعت اولویت هستند، استفاده کنید.

- متریالها را بر اساس الزامات مکانیکی، حرارتی و شیمیایی انتخاب کنید؛ FDM از ترموپلاستیکهای مصرفی، مهندسی و با کارایی بالا پشتیبانی میکند.

- به حجم ساخت معمولی دستگاههای رومیزی (۲۰۰ میلیمتر مکعب) توجه کنید؛ ماشینهای صنعتی مناطق ساخت بسیار بزرگتری ارائه میدهند.

- برای کاهش تابخوردگی طراحی کنید: از وجوه تخت بزرگ اجتناب کنید و به گوشههای تیز فیلت اضافه کنید.

- ناهمسانگردی (Anisotropy) را در نظر بگیرید: قطعات FDM در امتداد خطوط لایه ضعیفتر هستند، بنابراین از FDM برای قطعات حساس مکانیکی بدون تأییدیه استفاده نکنید.

- محدودیتهای حداقل ویژگی را که توسط قطر نازل و ارتفاع لایه تعیین میشود، رعایت کنید.

- ویژگیهای عمودی در راستای Z نمیتوانند کوچکتر از ارتفاع لایه انتخابی (معمولاً ۰.۱ تا ۰.۲ میلیمتر) باشند.

- ویژگیهای تخت در صفحه XY توسط قطر نازل (معمولاً ۰.۴ تا ۰.۵ میلیمتر) محدود میشوند.

- حداقل ضخامت دیواره باید حدود دو تا سه برابر قطر نازل (معمولاً ۰.۸ تا ۱.۲ میلیمتر) باشد.

- برای بخشهای باربر، به جای تکیه بر دیوارههای نازک، ضخامت دیواره یا اینفیل را افزایش دهید.

- برای سطوح بسیار صاف یا جزئیات دقیق، انتظار پسپردازش اضافی مانند سنبادهزنی، صافکاری با بخار یا ماشینکاری را داشته باشید.

- برای قطعات تزئینی با جزئیات بالا، به جای FDM، تکنولوژی SLA یا سایر فناوریهای افزایشی را در نظر بگیرید.

سؤالات متداول

مزایای چاپ سهبعدی FDM چیست؟

FDM یک فرآیند افزایشی مقرونبهصرفه است که از طیف گستردهای از مواد ترموپلاستیک پشتیبانی میکند.

این روش زمان تحویل سریعی برای نمونهسازی و تولید در تیراژ پایین ارائه میدهد، امکان انتخاب ساده

مواد برای ایجاد تعادل بین استحکام و انعطافپذیری را فراهم میکند و مقیاسپذیری قابل پیشبینی

از سیستمهای رومیزی تا سیستمهای صنعتی دارد.

معایب چاپ سهبعدی FDM چیست؟

FDM با وجود مقرونبهصرفه بودن، در مقایسه با سایر فناوریهای چاپ سهبعدی رزولوشن پایینتری دارد

و خطوط لایهها معمولاً قابل مشاهده هستند. به همین دلیل، برای قطعاتی که نیاز به جزئیات ظریف

یا سطحی صاف و با کیفیت بالا دارند، گزینه مناسبی نیست.

آیا FDM به پسپردازش نیاز دارد؟

قطعات چاپشده با FDM معمولاً دارای خطوط لایه قابل مشاهده هستند، بنابراین برای دستیابی به

سطحی صاف، معمولاً عملیات پسپردازش مورد نیاز است.

دقت چاپ FDM چقدر است؟

دقت قطعه به کالیبراسیون چاپگر و میزان پیچیدگی مدل بستگی دارد. سیستمهای صنعتی FDM

قطعات دقیقتری نسبت به چاپگرهای رومیزی تولید میکنند، هرچند چاپگرهای مصرفی نیز

بهطور مداوم در حال بهبود هستند.

هزینه چاپ FDM چقدر است؟

FDM مقرونبهصرفهترین روش برای تولید قطعات ترموپلاستیکی سفارشی و نمونههای اولیه است.

چاپگرهای رومیزی FDM ارزانترین گزینه محسوب میشوند اما کیفیت قطعات آنها پایینتر از

سیستمهای صنعتی است. دستگاههای صنعتی هزینه بیشتری دارند اما دقت، تکرارپذیری

و عملکرد مواد بهتری ارائه میدهند.

چه موادی در FDM قابل استفاده هستند؟

FDM از طیف گستردهای از مواد ترموپلاستیک برای نمونهسازی و تولید پشتیبانی میکند،

از جمله PLA، ABS، TPU، PETG و PEI.

سرعت چاپ FDM چقدر است؟

FDM زمان تحویل سریعی برای تولید قطعات ترموپلاستیکی سفارشی دارد. زمان معمول تحویل

چند روز است و به اندازه قطعه، تعداد سفارش و میزان پسپردازش مورد نیاز بستگی دارد.

FDM بیشتر برای چه کاربردهایی استفاده میشود؟

FDM برای نمونهسازی، مدلسازی و تولید در تیراژ پایین بسیار مناسب است. سیستمهای رومیزی

برای ساخت سریع مدلهای مفهومی و تکرار طراحی استفاده میشوند. چاپگرهای صنعتی FDM

برای نمونههای عملکردی، ابزارسازی و تولید محدود قطعات نهایی در کاربردهای مهندسی

مورد استفاده قرار میگیرند.

چرا FDM محبوبترین فناوری چاپ سهبعدی است؟

FDM به دلیل تولید قطعات بادوام از ترموپلاستیکهای مهندسی و حفظ خواص مکانیکی مناسب،

محبوبترین فناوری چاپ سهبعدی محسوب میشود. این فناوری دقت ابعادی خوبی ارائه میدهد

و همچنان نسبت به بسیاری از روشهای دیگر چاپ سهبعدی، گزینهای مقرونبهصرفه برای

نمونهسازی و تولید در تیراژ پایین است.

منبع: https://www.hubs.com/knowledge-base/what-is-fdm-3d-printing/