چاپ سه بعدی چیست؟

چاپ سه بعدی یک فناوری افزایشی (Additive Manufacturing) است که برای ساخت قطعات مختلف استفاده میشود. این فناوری «افزایشی» نامیده میشود زیرا برای تولید اشیای فیزیکی نیازی به بلوک اولیهی مواد یا قالب ندارد، بلکه با لایهگذاری و اتصال متوالی لایههای ماده، قطعه نهایی را ایجاد میکند .چاپ سه بعدی معمولاً سریع است، هزینههای ثابت راهاندازی پایینی دارد و در مقایسه با فناوریهای تولید سنتی، امکان ساخت هندسههای بسیار پیچیدهتر را فراهم میکند. علاوه بر این، دامنهی مواد قابل استفاده در چاپ سه بعدی بهطور مداوم در حال گسترش است. این فناوری بهطور گسترده در صنعت مهندسی مورد استفاده قرار میگیرد، بهویژه در نمونهسازی (Prototyping) و طراحی و تولید قطعات سبکوزن با ساختارهای بهینه.

چاپ سه بعدی و ساخت افزایشی

اصطلاح «چاپ سه بعدی» معمولاً با فرهنگ سازندگان (Maker Culture)، علاقهمندان و کاربران آماتور، پرینترهای رومیزی، فناوریهای چاپ در دسترس مانند FDM و مواد کمهزینهای مثل ABS و PLA همراه است (تمام این اصطلاحات در ادامه توضیح داده میشوند). این موضوع تا حد زیادی به همگانی شدن چاپ سه بعدی بهواسطهی دستگاههای رومیزی مقرونبهصرفهای برمیگردد که از دل جنبش RepRap شکل گرفتند؛ دستگاههایی مانند MakerBot اولیه و Ultimaker که در نهایت منجر به رشد انفجاری چاپ سه بعدی در سال ۲۰۰۹ شدند.

در مقابل، ساخت افزایشی (Additive Manufacturing – AM) تقریباً همواره با کاربردهای تجاری و صنعتی همراه است.

چاپ سه بعدی و نمونهسازی سریع

«نمونهسازی سریع (Rapid Prototyping)» اصطلاح دیگری است که گاهی برای اشاره به فناوریهای چاپ سه بعدی بهکار میرود. این اصطلاح به سالهای ابتدایی ظهور چاپ سه بعدی بازمیگردد؛ زمانی که این فناوری برای نخستین بار معرفی شد. در دهه ۱۹۸۰، هنگامی که روشهای چاپ سه بعدی اختراع شدند، از آنها با عنوان فناوریهای نمونهسازی سریع یاد میشد، زیرا در آن زمان این فناوری تنها برای ساخت نمونههای اولیه مناسب بود و نه قطعات نهایی تولیدی.

در سالهای اخیر، چاپ سه بعدی به سطحی از بلوغ رسیده است که به یک راهکار بسیار کارآمد برای تولید انواع قطعات تبدیل شده و همزمان، سایر فناوریهای ساخت مانند ماشینکاری CNC نیز برای نمونهسازی ارزانتر و در دسترستر شدهاند. به همین دلیل، اگرچه برخی افراد همچنان از اصطلاح «نمونهسازی سریع» برای اشاره به چاپ سه بعدی استفاده میکنند، اما این عبارت بهتدریج در حال تحول است و امروزه به تمام روشهای نمونهسازی بسیار سریع اطلاق میشود.

چاپ سه بعدی چه زمانی اختراع شد؟

چاپ سه بعدی در ابتدا بهعنوان ایدهای برای تسریع توسعه محصولات صنعتی از طریق نمونهسازی سریعتر شکل گرفت. با وجود آنکه پیش از آن چند ثبت اختراع وجود داشت، معمولاً چاک هال (Chuck Hull) بهعنوان مخترع چاپگر سه بعدی شناخته میشود؛ او این فناوری را از طریق دستگاه استریولیتوگرافی (SLA) معرفی کرد که در سال ۱۹۸۴ به ثبت رسید.

پایهها (Foundations)

با وجود شهرت چاک هال، در اواخر دهه ۱۹۸۰ چندین فناوری بهصورت موازی در حال توسعه بودند و در همین دوره شرکتهای متعددی تأسیس شدند که نقش بسیار مهمی در شکلگیری و پیشرفت چاپ سه بعدی داشتند.

۱۹۸۱ – نخستین پتنت برای دستگاهی که از نور فرابنفش (UV) برای پخت و سختکردن فوتوپلیمرها استفاده میکرد، در ژاپن به نام هیدئو کوداما ثبت شد. او این دستگاه را برای «نمونهسازی سریع» طراحی کرده بود، زیرا هدف آن ساخت مدلها و نمونههای اولیه بود، اما به دلیل نبود استقبال، این پتنت کنار گذاشته شد.

۱۹۸۴ – مخترعان فرانسوی آلن لو موته، اولیویه دو ویت و ژان-کلود آندره پتنتی را ثبت کردند که مشابه ایده کوداما، از نور UV برای سختکردن فوتوپلیمرها استفاده میکرد. شرکت جنرال الکتریک این پتنت را به دلیل نبود پتانسیل تجاری قابلتوجه رها کرد.

۱۹۸۴ – تنها چند هفته پس از ثبت پتنت لو موته، چارلز «چاک» هال آمریکایی پتنت خود را با عنوان «دستگاهی برای تولید اشیای سه بعدی به روش استریولیتوگرافی» ثبت کرد و در همین فرآیند، اصطلاح استریولیتوگرافی (SLA) را نیز ابداع کرد.

۱۹۸۷ – هال فرمت فایل STL را اختراع کرد و در همان سال شرکت 3D Systems را بنیانگذاری نمود.

۱۹۸۷ – کارل دکارد آمریکایی پتنت فناوری تفجوشی لیزری انتخابی (SLS) را ثبت کرد و همزمان شرکت Desktop Manufacturing (DTM) را تأسیس نمود (این شرکت در سال ۲۰۰۱ توسط 3D Systems خریداری شد).

۱۹۸۹ – اس. اسکات کرامپ آمریکایی پتنت فناوری مدلسازی با رسوب مذاب (FDM) را ثبت کرد و در همان سال به همراه همسرش شرکت Stratasys را بنیان گذاشت.

تجاریسازی (Commercialization)

از اواخر دهه ۱۹۸۰ تا اوایل دهه ۱۹۹۰، صنعت چاپ سه بعدی وارد دورهای از تجاریسازی بسیار سریع شد. نخستین ماشینها بزرگ و بسیار گرانقیمت بودند و سازندگان آنها برای عقد قراردادهای نمونهسازی صنعتی با شرکتهای بزرگ فعال در صنایع خودروسازی، هوافضا، سلامت و کالاهای مصرفی رقابت میکردند.

۱۹۸۷ – شرکت 3D Systems نخستین چاپگر تجاری SLA با نام SLA-1 را عرضه کرد.

۱۹۹۲ – پتنت FDM سرانجام به Stratasys اعطا شد و این شرکت نخستین چاپگر FDM با نام 3D Modeler را معرفی کرد.

۱۹۹۲ – شرکت DTM نخستین چاپگر تجاری SLS با نام Sinterstation 2000 را عرضه نمود.

۱۹۹۴ – شرکت آلمانی EOS (Electro Optical Systems) که در سال ۱۹۸۹ تأسیس شده بود، دستگاه EOSINT M160 را معرفی کرد؛ نخستین چاپگر سه بعدی فلزی تجاری.

همگانیشدن (Democratization)

در اوایل دهه ۲۰۰۰، رقابت شدید برای سودآوری، پیشرفتهای علم مواد و انقضای بسیاری از پتنتها شرایطی را ایجاد کرد که در نهایت چاپ سه بعدی برای عموم مردم مقرونبهصرفه شد. این دهه، دورهای بود که چاپ سه بعدی در ذهن عموم شکوفا شد؛ تولید، که تا آن زمان در انحصار صنایع سنگین و سرمایههای کلان بود، به دست مردم رسید.

۲۰۰۵ – پروژه متنباز RepRap (مخفف Replicated Rapid Prototyper) با هدف ساخت چاپگرهای سه بعدی خودتکثیرشونده راهاندازی شد؛ چاپگرهایی که قادر بودند قطعات خودشان را چاپ کنند. این پروژه باعث جهش چشمگیر علاقه عمومی به چاپ سه بعدی شد.

۲۰۰۹ – پتنتهای کلیدی FDM وارد حوزه عمومی شدند و شرکت MakerBot چاپگر رومیزی خود با نام Cupcake CNC را معرفی کرد. قیمت این دستگاه بهجای هزاران دلار، چند صد دلار بود و تمام قطعات آن از طریق وبسایت Thingiverse (مخصوص اشتراکگذاری فایلهای طراحی دیجیتال کاربران) قابل دانلود بود.

۲۰۱۲ – شرکت Formlabs چاپگر Form 1، نخستین چاپگر SLA مقرونبهصرفه، را از طریق یک کمپین موفق Kickstarter عرضه کرد که رکوردشکن بود و ۲٫۹۵ میلیون دلار سرمایه جذب کرد.

۲۰۱۳ – پلتفرم Protolabs Network بهعنوان یک سرویس همتابههمتای چاپ سه بعدی راهاندازی شد و امکان انجام تراکنشهای گسترده بین سفارشدهندگان چاپ و دارندگان دستگاهها را فراهم کرد. این شبکه بهسرعت رشد کرد و با بیش از ۵۰٬۰۰۰ «هاب» چاپ، به بزرگترین پلتفرم چاپ سه بعدی جهان تبدیل شد، پیش از آنکه تمرکز خود را به کمک به مشتریان تجاری و دسترسپذیرتر کردن انواع روشهای ساخت سفارشی تغییر دهد.

۲۰۱۴ – پتنتهای کلیدی SLS وارد حوزه عمومی شدند و در نتیجه، شرکتهای متعددی شروع به تولید چاپگرهای SLS کوچکتر و مقرونبهصرفهتر کردند.

بلوغ (Maturity)

از سال ۲۰۱۸ به بعد، موج تبلیغاتی و هیجان رسانهای پیرامون چاپ سه بعدی تا حد زیادی از رسانههای عمومی ناپدید شد، اما علاقه به کاربردهای تجاری چاپ سه بعدی برای کسبوکارها در هر مقیاسی، هرگز تا این اندازه بالا نبوده است. امروزه هزاران شرکت در سراسر جهان به تولید پرینترهای سه بعدی و ارائه انواع خدمات مبتنی بر فناوری چاپ سه بعدی مشغول هستند.

مطالعه بیشتر درباره تاریخچه چاپ سه بعدی

مقالات زیادی در این زمینه منتشر شده که بیشتر آنها صرفاً جنبه سرگرمکننده دارند. اما برای افرادی که قصد دارند تاریخ چاپ سه بعدی را بهصورت عمیق و تخصصی بررسی کنند، ویکیپدیا و Wohlers Associates از بهترین منابع موجود بهشمار میروند.

Wikipedia – 3D printing

Wohlers Report 2016 – History of Additive Manufacturing

چاپ سه بعدی چگونه کار میکند؟

تولید افزایشی در برابر تولید سنتی

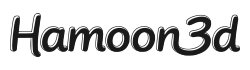

تولید افزایشی از دهه ۱۹۸۰ به بعد مطرح شد، بنابراین روشهای تولیدی که پیش از آن توسعه پبدا کردند را، معمولاً با عنوان تولید سنتی میشناسیم. برای درک تفاوتهای اصلی میان تولید افزایشی و تولید سنتی، میتوان تمامی روشهای ساخت را در سه دسته کلی تقسیمبندی کرد: تولید افزایشی، تولید کاهشی و تولید شکلدهی.

تولید افزایشی(Additive Manufacturing)

در تولید افزایشی، اشیای سه بعدی از طریق لایهگذاری و اتصال لایههای دوبعدی ماده ساخته میشوند. این روش تقریباً هیچ زمان یا هزینه راهاندازی اولیهای ندارد و به همین دلیل گزینهای ایدهآل برای نمونهسازی سریع محسوب میشود. بنابراین میتوانیم قطعات را در مدتزمان کوتاهی تولید کنیم و پس از استفاده کنار بگذاریم. همچنین امکان ساخت قطعات با تقریباً هر نوع هندسهای وجود دارد که یکی از مهمترین مزیتهای چاپ سه بعدی بهشمار میرود.

با این حال، یکی از بزرگترین محدودیتهای چاپ سه بعدی این است که بیشتر قطعات تولیدشده ذاتاً ناهمسانگرد (Anisotropic) هستند یا چگالی کامل ندارند؛ به این معنا که معمولاً از نظر خواص مکانیکی و متریالی به سطح قطعات ساختهشده با روشهای کاهشی یا شکلدهی نمیرسند. علاوه بر این، به دلیل نوسانات شرایط خنککاری یا پخت، چاپهای مختلف از یک قطعه یکسان ممکن است دچار اختلافات جزئی شوند که این موضوع، یکنواختی و تکرارپذیری را محدود میکند.

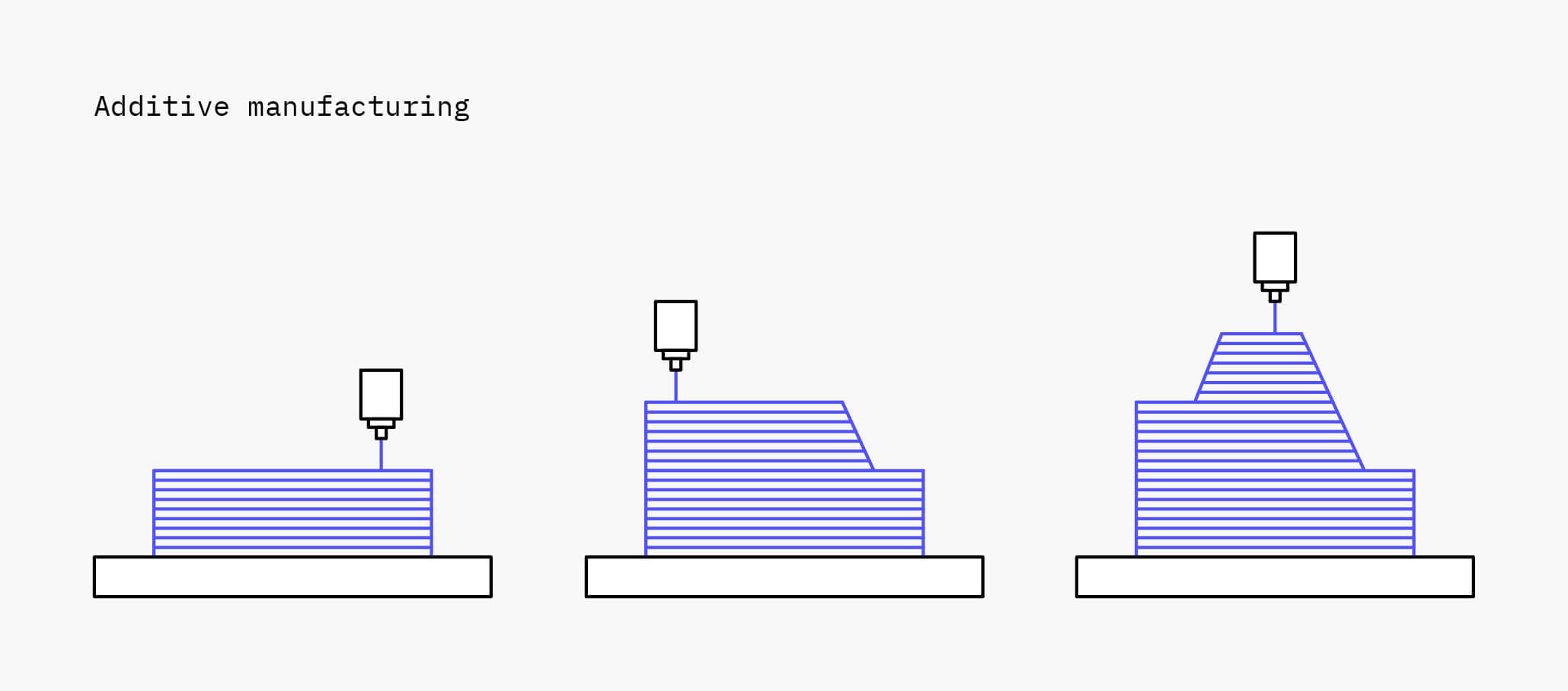

تولید کاهشی (Subtractive Manufacturing)

تولید کاهشی، مانند فرزکاری و تراشکاری، با برداشت ماده از یک بلوک جامد (که معمولاً «بلنک» نامیده میشود) قطعه نهایی را ایجاد میکند. تقریباً هر مادهای را میتوان به شکلی ماشینکاری کرد، به همین دلیل این روش یکی از پرکاربردترین تکنیکهای تولید است. بهواسطه کنترل دقیق بر تمامی مراحل فرآیند، تولید کاهشی قادر است قطعاتی با دقت بسیار بالا و تکرارپذیری عالی تولید کند.

بیشتر طراحیها در این روش به ساخت به کمک کامپیوتر (CAM) نیاز دارند تا مسیر ابزار و نحوه برداشت بهینه ماده مشخص شود؛ موضوعی که زمان و هزینه راهاندازی را افزایش میدهد. با این وجود، برای اغلب طراحیها، تولید کاهشی همچنان مقرونبهصرفهترین روش تولید محسوب میشود. محدودیت اصلی این روش آن است که ابزار برش باید به تمامی سطوح قطعه دسترسی داشته باشد، که این موضوع پیچیدگی طراحی را بهشدت محدود میکند. هرچند ماشینهای پنجمحوره بخشی از این محدودیتها را کاهش میدهند، اما قطعات پیچیده همچنان نیاز به تغییر جهت در حین ماشینکاری دارند که باعث افزایش زمان و هزینه میشود. همچنین تولید کاهشی به دلیل حجم بالای مواد برداشتهشده، روشی پُرهدررفت بهشمار میرود.

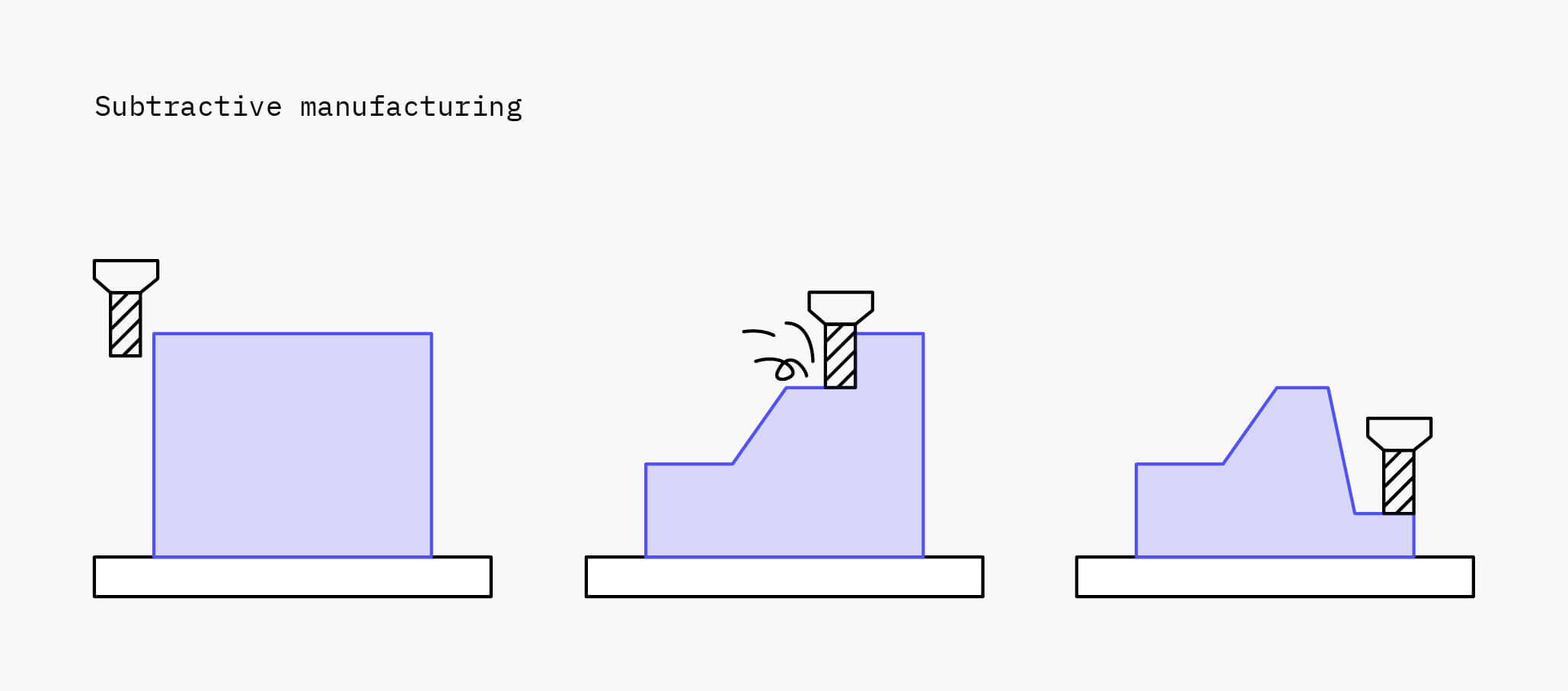

تولید شکلدهی (Formative Manufacturing)

تولید شکلدهی، مانند تزریق پلاستیک و پرسکاری، قطعات را از طریق شکلدهی یا قالبگیری مواد با استفاده از حرارت و یا فشار تولید میکند. این روشها برای کاهش هزینه نهایی هر قطعه طراحی شدهاند، اما نیاز به ساخت قالبها یا ماشینآلات اختصاصی باعث میشود هزینههای راهاندازی اولیه بسیار بالا باشد. با این حال، این تکنیکها امکان تولید قطعات در طیف گستردهای از مواد (فلزی و پلیمری) با تکرارپذیری تقریباً بینقص را فراهم میکنند و به همین دلیل، برای تولید در تیراژ بالا تقریباً همیشه مقرونبهصرفهترین گزینه هستند.

مقایسه این روشها

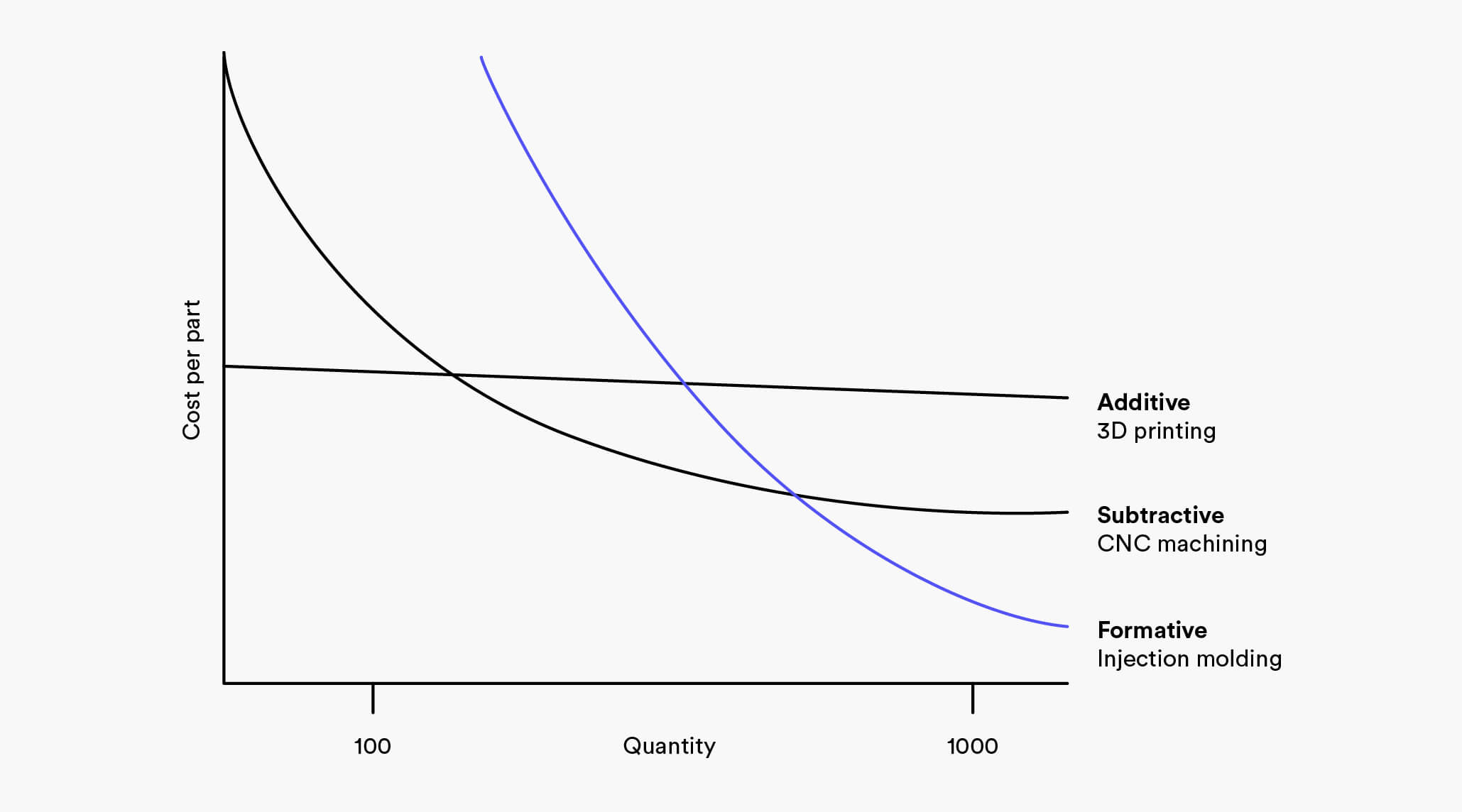

فرآیندهای تولید بسیار پیچیده هستند و مقایسه جامع همه روشها از نظر هزینه، سرعت، پیچیدگی هندسی، مواد، خواص مکانیکی، کیفیت سطح، تلرانسها و تکرارپذیری عملاً امکانپذیر نیست. در چنین شرایطی، استفاده از قواعد تجربی ارزشمندتر است:

تولید افزایشی برای تیراژ پایین، طراحیهای پیچیده و زمانی که سرعت اهمیت بالایی دارد، بهترین گزینه است.

تولید کاهشی برای تیراژ متوسط، هندسههای ساده، تلرانسهای دقیق و مواد سخت مناسبتر است.

تولید شکلدهی برای تولید انبوه قطعات کاملاً یکسان، بهترین انتخاب محسوب میشود.

در اغلب موارد، هزینه هر قطعه عامل اصلی تعیینکننده در انتخاب روش تولید است. بهصورت تقریبی میتوان هزینه واحد هر روش را بهصورت نموداری مقایسه کرد.

مقایسه هزینههای روشهای تولید

مقایسه هزینههای روشهای تولید

مقایسه چاپ سه بعدی و ماشینکاری CNC

چاپ سه بعدی هر سال ارزانتر میشود و در برخی کاربردها، حتی در حال رقابت با تزریق پلاستیک از نظر هزینه است. با این حال، معمولاً این چاپ سه بعدی و ماشینکاری CNC هستند که برای پروژههای خاص جایگزین یکدیگر در نظر گرفته میشوند؛ به همین دلیل راهنمای جامعی برای مقایسه مستقیم این دو روش تهیه شده است.

انواع فناوریهای چاپ سه بعدی

با وجود تنوع بسیار زیاد فناوریهای چاپ سه بعدی در بازار، درک کامل این حوزه میتواند چالشبرانگیز باشد. سازمان بینالمللی استانداردسازی با تدوین استاندارد ISO/ASTM 52900 تلاش کرده است اصطلاحات مربوط به چاپ سه بعدی را یکپارچه کند. بر اساس این استاندارد، انواع فرآیندهای چاپ سه بعدی به دستههای زیر تقسیم میشوند:

- پلیمریزاسیون در مخزن (Vat Polymerization): سختشدن فوتوپلیمر مایع توسط نور

- اکستروژن مواد (Material Extrusion): رسوبدهی ترموپلاستیک مذاب از طریق نازل گرمشونده

- همجوشی بستر پودر (Powder Bed Fusion): اتصال ذرات پودر با منبع انرژی پرقدرت

- جت مواد (Material Jetting): پاشش قطرات عامل اتصالدهنده حساس به نور روی بستر پودر و پخت با نور

- جت بایندر (Binder Jetting): پاشش عامل اتصالدهنده مایع روی بستر مواد دانهای و تفجوشی نهایی

- رسوبدهی مستقیم انرژی (Direct Energy Deposition): رسوب و ذوب همزمان فلز

- لمینیشن ورقهای (Sheet Lamination): برش و اتصال لایههای ورقهای ماده

فرآیندهای چاپ سه بعدی

چاپ سه بعدی دارای هفت فرآیند اصلی است. در هر نوع فرآیند، فناوریهای منحصر به فردی وجود دارد و برای هر فناوری نیز برندهای مختلفی مشغول تولید چاپگرهای مشابه هستند.

پلیمریزاسیون فوتوپلیمر در مخزن (Vat Photopolymerization)

پلیمریزاسیون فوتوپلیمر فرآیندی است که در آن رزین فوتوپلیمر در معرض طول موجهای مشخص نور قرار گرفته و سخت میشود.

روشهای استریولیتوگرافی (SLA)، پردازش نور مستقیم (DLP) و پردازش نور مستقیم پیوسته (CDLP) جزو فرآیندهای تولید افزایشی هستند که در دسته پلیمریزاسیون فوتوپلیمر در مخزن قرار میگیرند. در SLA، یک شیء با پخت انتخابی لایه به لایه رزین پلیمر با پرتو لیزر فرابنفش (UV) ساخته میشود. DLP مشابه SLA است، با این تفاوت که از یک صفحه پروژکتور دیجیتال نور برای پخش یک تصویر کامل از هر لایه بهطور همزمان استفاده میکند. CDLP نیز مشابه DLP است، اما از حرکت پیوسته رو به بالا صفحه ساخت بهره میبرد. تمامی فرآیندهای پلیمریزاسیون فوتوپلیمر در مخزن برای تولید جزئیات دقیق و سطوح صاف بسیار مناسب هستند و به همین دلیل برای کاربردهای جواهرسازی و پزشکی ایدهآلاند.

مزایا

- سطح صاف و با کیفیت

- جزئیات دقیق

- مناسب برای نمونهسازی تزریق پلاستیک (IM)

محدودیتها

- شکننده بودن قطعات

- معمولاً نیاز به ساپورتها

- حساسیت به نور UV

- نیاز به پردازش پس از چاپ گسترده

همجوشی بستر پودر (Powder Bed Fusion – PBF)

فناوریهای همجوشی بستر پودر از یک منبع حرارت برای اتصال (سینتر یا ذوب) ذرات پودر پلاستیک یا فلز استفاده میکنند و هر بار یک لایه را میسازند. خدمات چاپ SLS، Electron Beam Melting (EBM) و Multi Jet Fusion (MJF) همگی در این دسته قرار میگیرند. همچنین فرآیندهای چاپ فلزی Selective Laser Melting (SLM) و Direct Metal Laser Sintering (DMLS) نیز از PBF برای اتصال انتخابی ذرات پودر فلز استفاده میکنند.

مزایا

- قطعات مقاوم (بهخصوص با نایلون)

- امکان تولید هندسههای پیچیده

- مقیاسپذیری بالا

- عدم نیاز به ساپورت

محدودیتها

- زمان تولید طولانیتر

- هزینه بالاتر (دستگاه، مواد، عملیات)

اکستروژن مواد (Material Extrusion)

در این فناوری، ماده از طریق نازل فشرده شده و لایه به لایه روی صفحه ساخت قرار میگیرد. مدلسازی با رسوب مذاب FDM در این دسته قرار دارد و پرکاربردترین فناوری چاپ سه بعدی است.

مزایا

- سرعت بالا

- هزینه پایین

- استفاده از ترموپلاستیکهای رایج

محدودیتها

- کیفیت سطح نسبتاً خشن

- قطعات ناهمسانگرد

- معمولاً نیاز به ساپورت

- مقیاسپذیری محدود

- دقت محدود

جت مواد (Material Jetting)

فناوریهای جت مواد با استفاده از نور UV یا حرارت، فوتوپلیمرها، فلزات یا موم را لایه به لایه سخت میکنند. فناوریهای دیگری مانند Nano Particle Jetting (NPJ) و Drop-on-Demand (DOD) نیز در این دسته قرار دارند.

مزایا

- نمونههای اولیه بسیار واقعی

- جزئیات دقیق

- دقت بالا

- سطح صاف و با کیفیت

محدودیتها

- هزینه بالا

- خواص مکانیکی شکننده

جت بایندر (Binder Jetting)

در این روش، یک هد صنعتی عامل چسبنده را روی لایههای نازک پودر مینشاند. برخلاف سایر فناوریها، جت بایندر نیازی به حرارت ندارد.

مزایا

- امکان چاپ رنگی

- طیف متنوع مواد

- عدم نیاز به ساپورت

- عدم پیچش یا جمع شدگی

محدودیتها

- مقاومت پایین قطعات

- دقت کمتر نسبت به جت مواد

رسوب انرژی مستقیم (Direct Energy Deposition – DED)

DED با ذوب کردن پودر یا سیم فلزی هنگام رسوبدهی، اشیای سه بعدی ایجاد میکند. این روش عمدتاً برای فلزات استفاده میشود و بهعنوان Metal Deposition شناخته میشود. فناوریهایی مانند Laser Engineered Net Shape (LENS) و Electron Beam Additive Manufacture (EBAM) نیز در این دسته قرار دارند.

مزایا

- قطعات مقاوم

- طیف متنوع مواد

- امکان ساخت قطعات بزرگ

محدودیتها

- هزینه بالا

- کیفیت سطح پایین

لمینیشن ورقهای (Sheet Lamination)

این فناوری با انباشت و لمینیت کردن ورقهای نازک مواد، قطعات را میسازد. روشهای مختلفی برای لمینیشن وجود دارد، مانند چسباندن، جوشکاری التراسونیک یا لحیمکاری.

مزایا

- سرعت بالا

- هزینه کم

- عدم نیاز به ساپورت

- امکان استفاده از لایههای چند مادهای

محدودیتها

- نیاز به پردازش پس از چاپ

- محدودیت در نوع مواد

- کیفیت نهایی سطح ممکن است متفاوت باشد

انتخاب فرآیند مناسب چاپ سه بعدی

انتخاب بهینهترین فرآیند چاپ سه بعدی برای یک قطعه خاص میتواند چالشبرانگیز باشد، زیرا معمولاً بیش از یک روش مناسب وجود دارد و هر کدام تفاوتهای ظریف در هزینه و خروجی ایجاد میکنند. بهطور کلی، سه جنبه کلیدی برای تصمیمگیری وجود دارد:

- خواص موردنیاز مواد: مانند مقاومت، سختی، مقاومت در برابر ضربه و غیره

- نیازهای عملکردی و طراحی ظاهری: مانند سطح صاف، مقاومت، مقاومت در برابر حرارت و غیره

- تواناییهای فرآیند چاپ سه بعدی: مانند دقت، ابعاد قابل ساخت و غیره

این موارد با سه روش رایج برای انتخاب فرآیند مناسب مرتبط هستند:

- بر اساس خواص موردنیاز مواد

- بر اساس کارکرد یا ظاهر موردنیاز قطعه

- بر اساس دقت یا ابعاد قابل ساخت موردنیاز

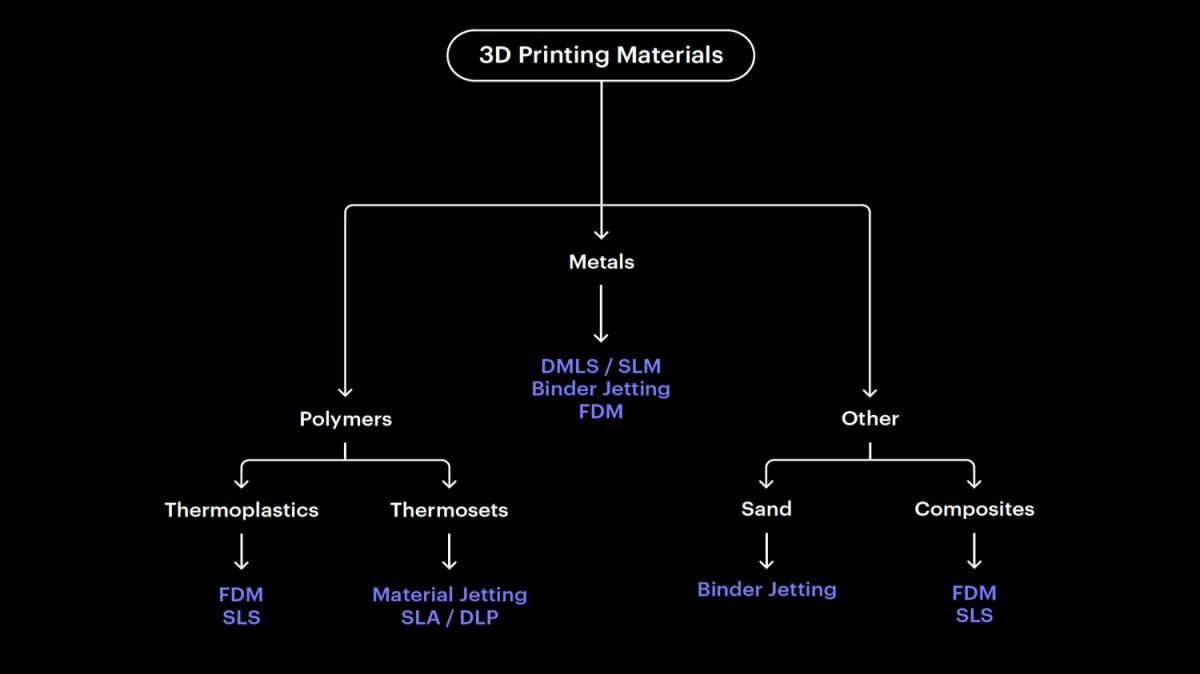

مواد مورد استفاده در چاپ سه بعدی

مروری کلی بر مواد چاپ سه بعدی

تعداد مواد قابل استفاده در چاپ سه بعدی هر سال بهسرعت افزایش مییابد، زیرا تقاضای بازار برای خواص خاص مواد و ویژگیهای مکانیکی باعث پیشرفتهای چشمگیر در علم مواد میشود. این امر باعث میشود ارائه یک مرور کامل از تمام مواد چاپ سه بعدی غیرممکن باشد، اما هر فرآیند چاپ سه بعدی تنها با مواد خاصی سازگار است، بنابراین میتوان برخی تعمیمهای کلی ارائه کرد.

پرکاربردترین مواد

- پلیمرهای ترموپلاستیک و ترموست، بهطور قابل توجهی رایجترین مواد در چاپ سه بعدی هستند.

- با این حال، فلزات، کامپوزیتها و سرامیکها نیز قابلیت چاپ سه بعدی دارند.

طبقهبندی بر اساس خواص

مواد را میتوان بر اساس خواصشان نیز دستهبندی کرد:

- ارزان

- مقاوم در برابر مواد شیمیایی

- قابل حل

- انعطافپذیر

- بادوام

- مقاوم در برابر حرارت

- سخت

- مقاوم در برابر آب

- مقاوم در برابر UV

کاربردها

- بسیاری از کاربردهای صنعتی به پلاستیکهای مقاوم مانند Nylon 12 نیاز دارند.

- اغلب پروژههای علاقهمندان و هابیستها از PLA یا ABS استفاده میکنند، که رایجترین مواد مورد استفاده در چاپ سه بعدی FDM هستند.

مواد مورد استفاده در پرینت سه بعدی

مواد مورد استفاده در پرینت سه بعدیمواد مورد استفاده در پرینت سه بعدی

پردازش پس از چاپ قطعات سه بعدی (Post-Processing 3D Prints)

پردازش پس از چاپ میتواند خطوط لایهای را صاف کند و عملکرد قطعه را بهبود دهد. روشهای مختلفی برای پردازش پس از چاپ وجود دارد و انتخاب روش مناسب به اثر موردنظر روی قطعه بستگی دارد.

- سنباده و صیقلدهی: با سنباده زدن، میتوان خطوط لایهای و سطوح خشن را از بین برد و سطحی صافتر بهدست آورد.

- پرداخت شیمیایی و بخار: برخی مواد قابلیت صاف شدن بخار شیمیایی دارند؛ به این صورت که قطعه در معرض بخار شیمیایی قرار میگیرد تا لایه رویی آن به سطحی صاف و براق تبدیل شود.

- صیقلدهی رزین: قطعات ساختهشده با رزین میتوانند صیقل داده شوند تا سطحی براق یا انعکاسی ایجاد شود.

- رنگآمیزی و پرایمینگ: اگر قطعه نیاز به رنگ خاص برای زیبایی یا ایمنی داشته باشد، پرایمینگ و رنگآمیزی روش متداولی است.

- بهبود خواص مکانیکی: روشهایی مانند عملیات حرارتی و الکتروپلیتینگ میتوانند خواص مکانیکی قطعه را بهبود دهند. توجه داشته باشید که امکان استفاده از روشهایی مانند الکتروپلیتینگ به نوع ماده انتخابی شما بستگی دارد، بنابراین با تامینکننده تولید مشورت کنید.

- تقویت قطعات کاربردی: اگر قطعه برای کاربرد عملی طراحی شده باشد، ممکن است نیاز باشد قطعات فلزی تقویتی اضافه کنید یا رزوه برای پیچها ایجاد کنید تا مونتاژ یا اتصال به سایر قطعات آسانتر شود.

نرمافزار چاپ سه بعدی (3D Printing Software)

چاپ سه بعدی با نرمافزار آغاز میشود و برنامههای متنوعی برای هر مرحله از طراحی و چاپ وجود دارد، از مدلسازی سه بعدی، شبیهسازی چاپ، تا برنامههای اسلایسر.

کدام نرمافزار برای چاپ سه بعدی مناسب است؟

دو روش اصلی برای مدلسازی سه بعدی وجود دارد:

- مدلسازی جامد (Solid Modelling): ایجاد اشیای مجازی با تعریف و اتصال اشکال سه بعدی از پیش تعریفشده و اضافه کردن جزئیات سطحی.

- مدلسازی سطحی (Surface Modelling): آغاز با سطوح دوبعدی و شکلدهی آزاد (Freeform) برای ساخت اشکال سه بعدی.

هر دو روش میتوانند خروجی یکسانی داشته باشند، اما:

- مدلسازی جامد سریعتر برای اشکال ساده و غیرارگانیک است.

- مدلسازی سطحی سریعتر برای اشکال ارگانیک و پیچیده است.

نرمافزارهای محبوب حرفهای شامل SolidWorks، Fusion 360 و Rhino 3D هستند و برای علاقهمندان نسخههای رایگان زیادی وجود دارد.

سایر نرمافزارهای مفید:

- ابزارهای شبیهسازی چاپ

- برنامههای اصلاح خطاهای فایل

راهنمای طراحی برای چاپ سه بعدی (3D Printing Design Guidelines)

بهترین روشها و قواعد تجربی ممکن است بین فناوریهای مختلف چاپ سه بعدی متفاوت باشد، اما برخی ویژگیها همیشه باید رعایت شوند:

- ضخامت دیوارههای پشتیبانیشده و بدون پشتیبانی

- ساپورتها و پیشآمدگیها (Overhangs)

- جزئیات برجسته و حکشده

- پلهای افقی (Horizontal Bridges)

- سوراخها

- قطعات متصل یا متحرک

- سوراخهای فرار (Escape Holes)

- حداقل اندازه ویژگیها

- حداقل قطر پینها

- حداکثر تلرانس

این موارد باعث میشوند کیفیت چاپ، دوام قطعه و قابلیت مونتاژ بهینه شود.

کاربردهای چاپ سه بعدی (Applications of 3D Printing)

چاپ سه بعدی برای نمونهسازی سریع بسیار کاربردی است. در نمونهسازی، سرعت اهمیت بالایی دارد و توانایی انتقال مستقیم از CAD به چاپ با هزینه راهاندازی نزدیک به صفر باعث میشود چاپگرهای سه بعدی بتوانند قطعات را سریع تولید کنند و برای تولید تکقطعه یا تیراژ پایین از نظر اقتصادی بهصرفه باشند.

برای چاپ قطعات تولیدی نیز سرعت و قیمت اهمیت دارند، اما ویژگیهایی که بیشترین استفاده را دارند عبارتاند از: آزادی طراحی و سهولت شخصیسازی. در صنایع هوافضا و خودرو، ساختارهای بهینهشده توپولوژی با نسبت مقاومت به وزن بالا برای قطعات با عملکرد بالا استفاده میشوند و قطعاتی که قبلاً نیاز به مونتاژ داشتند، میتوانند به یک قطعه واحد تبدیل شوند. در حوزه بهداشت و درمان، شخصیسازی اهمیت ویژهای دارد؛ بیشتر سمعکهای تولیدشده در آمریکا تقریباً بهطور انحصاری با چاپ سه بعدی ساخته میشوند. در صنعت، قالبهای تزریق با تیراژ پایین میتوانند از پلاستیکهای سخت و مقاوم در برابر حرارت چاپ شوند به جای اینکه از فلز ماشینکاری شوند، که ارزانتر و سریعتر است.

هوافضا و هوانوردی (Aerospace & Aviation)

چاپ سه بعدی میتواند برای ایجاد قطعات مقاومتر، سبکتر و پیچیده در کاربردهای هوافضا و هوانوردی مفید باشد، شامل: جیکها و فیکسچرها، قطعات جایگزین (Surrogate)، براکتها و نمونههای بصری دقیق.

این قطعات میتوانند با چند نوع فناوری چاپ سه بعدی ساخته شوند، از جمله:

- Fused Deposition Modeling (FDM)

- Stereolithography (SLA)

- Selective Laser Sintering (SLS)

- Multi Jet Fusion (MJF)

چاپ سه بعدی به طراحان و مهندسان کمک میکند چالشهای هوافضا و هوانوردی را به روشهای نوآورانه حل کنند، زیرا میتوانند از مواد مهندسی پیشرفته و هندسههای پیچیده استفاده کنند، مونتاژها را در یک قطعه ادغام کنند و سطوح و تلرانسهای دقیق برای کاربردهایی از جمله اعتبارسنجی قطعه تا تولید متوسط ایجاد نمایند.

ماشینآلات صنعتی (Industrial Machinery)

مشتریان شبکه Protolabs اغلب از چاپ سه بعدی برای نمونهسازی، تولید تیراژ پایین و قطعات با هندسه پیچیده در ماشینآلات صنعتی استفاده میکنند.

چاپ سه بعدی همچنین میتواند برای ساخت جیکها و فیکسچرهای تخصصی که مونتاژ ماشینآلات را ساده میکند، یا قطعات مقاوم برای محیطهای صنعتی سنگین کاربرد داشته باشد.

همچنین چاپ سه بعدی امکان تولید قطعات یدکی فوری را فراهم میکند که کارایی خط تولید را افزایش میدهد و امکان ساخت ابزارهای سفارشی برای سرویس و عملکرد بهینه ماشینآلات صنعتی را میدهد.

الکترونیک مصرفی (Consumer Electronics)

در صنعت الکترونیک، چاپ سه بعدی برای نمونهسازی قطعات، اجزا یا محصولات قبل از تولید انبوه استفاده میشود.

چاپ سه بعدی همچنین میتواند محفظههای مقاوم برای قطعات حساس بسازد که در برابر حرارت و آب مقاوم هستند. علاوه بر این، چاپ سه بعدی برای تولید تیراژ کوچک سفارشی و چاپ قطعات یدکی فوری مناسب است که باعث کاهش موجودی و افزایش دسترسی قطعات برای مشتریان میشود.

چاپ سه بعدی پزشکی (Medical 3D Printing)

صنعت پزشکی به طور فزایندهای از چاپ سه بعدی برای کاربردهایی مانند راهنماهای جراحی، ایمپلنتهای ارتوپدی، پروتزها و مدلهای اختصاصی استخوانها، اندامها و رگهای خونی استفاده میکند.

مطالعهای در سال ۲۰۱۵ نشان داد که ۱۳٪ درآمد چاپ سه بعدی از سازمانهای پزشکی حاصل میشود و بیش از ۲۰ نوع ایمپلنت تأییدشده FDA با چاپ سه بعدی تولید میشوند. این موضوع نشاندهنده نقش رو به رشد چاپ سه بعدی در پزشکی است.

چاپ سه بعدی خودرو (Automotive 3D Printing)

در صنعت خودرو، تولیدکنندگان از چاپ سه بعدی برای آزمایش شکل و تناسب قطعات، بررسی ظاهری و اطمینان از عملکرد صحیح استفاده میکنند.

چاپ سه بعدی همچنین راهحل منعطفی برای تولید سریع جیکها، فیکسچرها و گریپها، ایجاد بلبها، مهندسی کانالهای پیچیده و تولید سریع براکتهای سبک و پیچیده ارائه میدهد.

چاپ سه بعدی جواهرات

چاپ سه بعدی به جواهرسازان امکان میدهد طراحیهای پیچیده و قابل شخصیسازی بالا

تولید کنند، بدون محدودیتهای روشهای سنتی مانند CNC، کار دستی و ریختهگری موم گمشده.

امروزه فلزات گرانبها را میتوان سریع و با هزینه مناسب در طرحها و الگوهای متنوع چاپ کرد.

مزایای چاپ سه بعدی (Benefits of 3D Printing)

- هزینه راهاندازی بسیار کم

- زمان تحویل سریع

- طیف گسترده مواد قابل استفاده

- آزادی طراحی بدون هزینه اضافی

- امکان شخصیسازی هر قطعه

محدودیتها (Limitations)

- کمتر اقتصادی برای تیراژ بالا

- دقت و تلرانس محدود

- مقاومت کمتر و خواص مکانیکی ناهمسانگرد

- نیاز به پردازش پس از چاپ و حذف ساپورت

آینده چاپ سه بعدی (The Future of 3D Printing)

فناوری چاپ سه بعدی امروزه به بلوغ رسیده است. گزارشهای سالانه 3D Printing Trend Report از سال ۲۰۱۷ تاکنون روندهای فناوری را بررسی کردهاند.

در سالهای گذشته، هیجان پیرامون چاپ سه بعدی بر اساس انتظار استفاده گسترده مصرفکنندگان بود، اما کاربردهای واقعی در نقشهای خاص صنعتی و تولیدی هستند.

برای بررسی مسیر پیشرو، جدیدترین نسخه گزارش روند چاپ سه بعدی میتواند راهنمای خوبی باشد.